A conscientização pública sobre o aquecimento global, juntamente com uma preocupação urgente em criar e manter

um meio ambiente limpo, levou a uma série de legislações em todo o mundo que estão forçando as montadoras a

diminuir as emissões de CO2. Além de melhorar o consumo de combustível, reduzir o tamanho dos motores e fabricar

veículos mais leves, as montadoras devem recorrer a novas tecnologias para lidar com essas limitações de

emissões. Um rápido aumento no desenvolvimento, fabricação e implementação de veículos elétricos a bateria (VEB)

mostra que os veículos elétricos não são apenas o futuro, mas são, de fato, o presente. A indústria automotiva

está à beira de enormes mudanças e em breve nossa percepção dos carros e do transporte pode mudar completamente.

A ISCAR, uma empresa com muitos anos de experiência na produção de ferramentas de corte, oferece soluções únicas

e de ponta para a nova Indústria VEB. Como líder no fornecimento de soluções produtivas e econômicas de

usinagem, a ISCAR se esforça para se manter atualizada com todas as novas tendências e tecnologias e fazer parte

de um futuro mais brilhante e verde.

A seguir está uma lista de alguns dos processos de usinagem de componentes comuns na indústria VEB e algumas das

principais soluções e recomendações para cada peça.

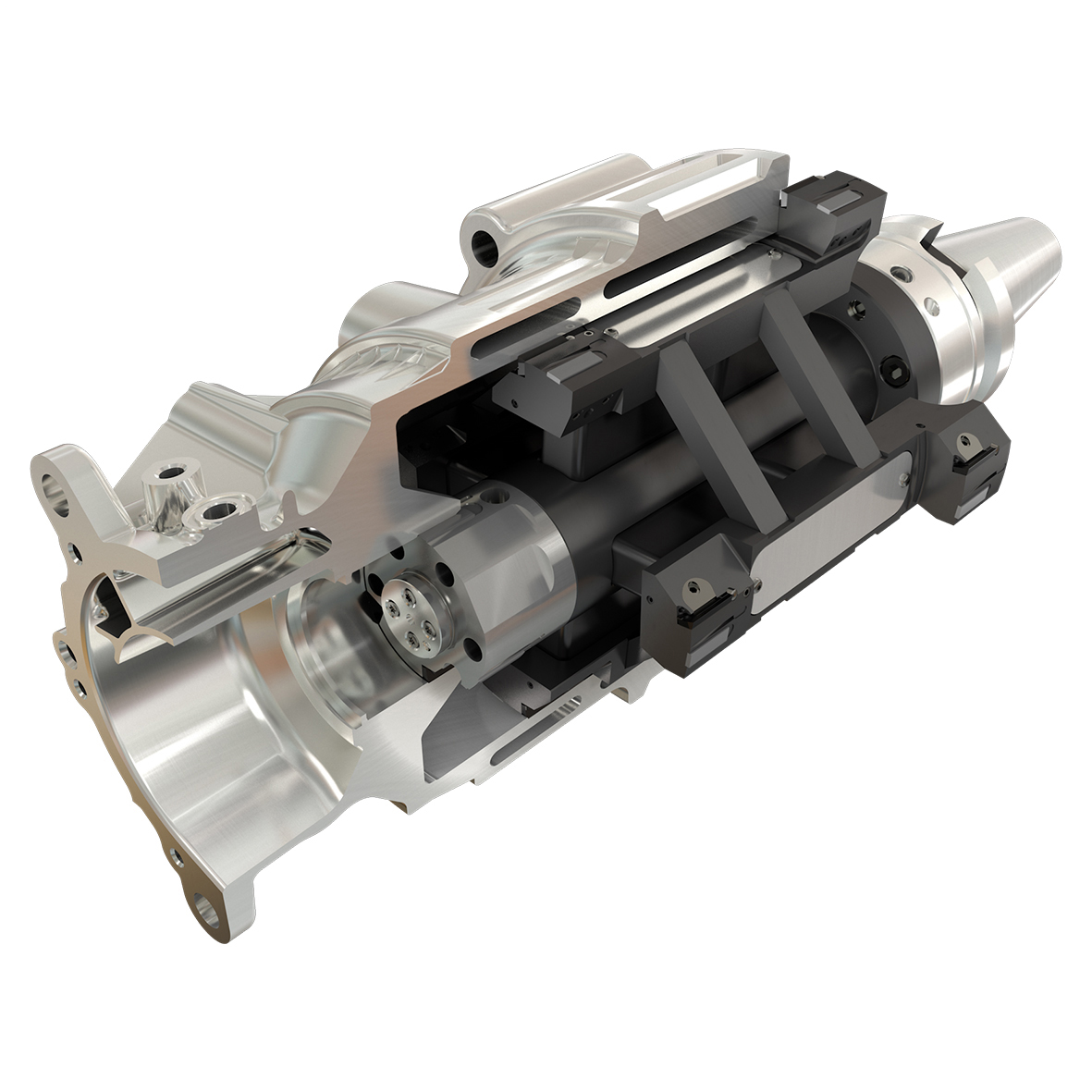

Usinagem da carcaça do estator

Uma das tendências mais notáveis do trem de força de veículos elétricos é sua simplicidade. Existem muito menos

peças móveis em comparação com o motor de combustão interna tradicional (MCI), portanto, o tempo de fabricação e

o custo caem drasticamente na produção de VEBs.

Um dos principais componentes de um motor elétrico é a carcaça do motor (estator) feita de alumínio. Uma

abordagem especial é necessária para atingir as características essenciais desta peça em termos de leveza,

durabilidade, ductilidade, acabamento de superfície e precisão, incluindo tolerâncias geométricas. A forma

parcialmente oca representa um desafio adicional e manter baixas forças de corte é essencial para os requisitos

de rugosidade e cilindricidade.

A solução completa de usinagem da ISCAR para este processo facilitou a transformação do processo padrão caro

baseado em torno para um econômico baseado em centro de usinagem. Nosso objetivo é reduzir o desperdício de

peças e alcançar um excelente CPK. (Índice de Capabilidade do Processo - capacidade do fabricante de produzir

peças dentro da tolerância exigida.)

Acabamento do Diâmetro Principal com Alargador

A operação mais desafiadora na usinagem da carcaça do estator de alumínio é o mandrilamento e posterior

acabamento do diâmetro principal com alargador. Devido à tendência de usar máquinas de baixa potência, o

diâmetro grande e o balanço longo da ferramenta exigem raciocínio criativo para minimizar o peso e a carga no

fuso, sem perder a rigidez. Materiais exóticos, como titânio e fibra de carbono, são usados no corpo da

ferramenta, bem como no design da estrutura soldada.

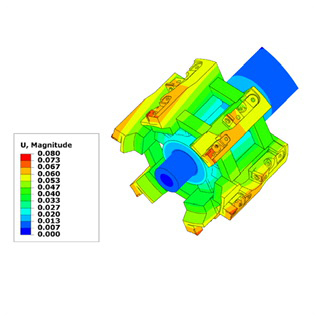

O uso do Método de Elementos Finitos (FEM) ajuda a resolver os obstáculos associados a esta aplicação

desafiadora, permitindo a consideração de muitos parâmetros, como forças de corte, campo de deslocamento durante

a usinagem, frequência natural e deformação máxima.

Acabamento do Assento do Rolamento Após a Montagem com Alargador

Ao contrário do MCI, o motor elétrico gera seu torque máximo em uma partida estacionária. Isso significa que não

requer um sistema de transmissão complexo para operar. Uma simples engrenagem de redução é suficiente para o

veículo elétrico médio. Esta engrenagem de redução fica entre a carcaça do estator e a tampa da engrenagem.

Para manter a concentricidade entre as sedes dos rolamentos do estator e da tampa da engrenagem, a operação de

alargamento deve ser realizada na mesma sequência de usinagem.

Para esta operação, a ISCAR fornece um alargador especial que usina tanto na ida como no retorno, com lâminas de

PCD ajustáveis que conseguem manter as tolerâncias geométricas exigidas nos diferentes diâmetros internos destas

peças de alumínio.

Torneamento do Rotor

O rotor consiste em muitas placas empilhadas de aço elétrico. Folhas de laminação são usadas em vez de um corpo

sólido para reduzir a perda de corrente. A superfície deve estar completamente limpa de cavacos, óleo, água,

poeira ou sujeira e não pode ser usado fluido refrigerante, apenas ar. Este é um desafio, pois muito calor é

gerado na área de corte e os cavacos fragmentados grudam na superfície. Os requisitos de acabamento superficial

são apertados para esta operação de corte interrompido.

A ISCAR superou esses desafios desenvolvendo uma ferramenta combinada com furos de refrigeração na parte

superior e inferior da aresta de corte para resfriar a região de corte e remover os cavacos. As duas pastilhas

redondas são posicionadas para operações de semiacabamento e acabamento, gerando um excelente acabamento

superficial.

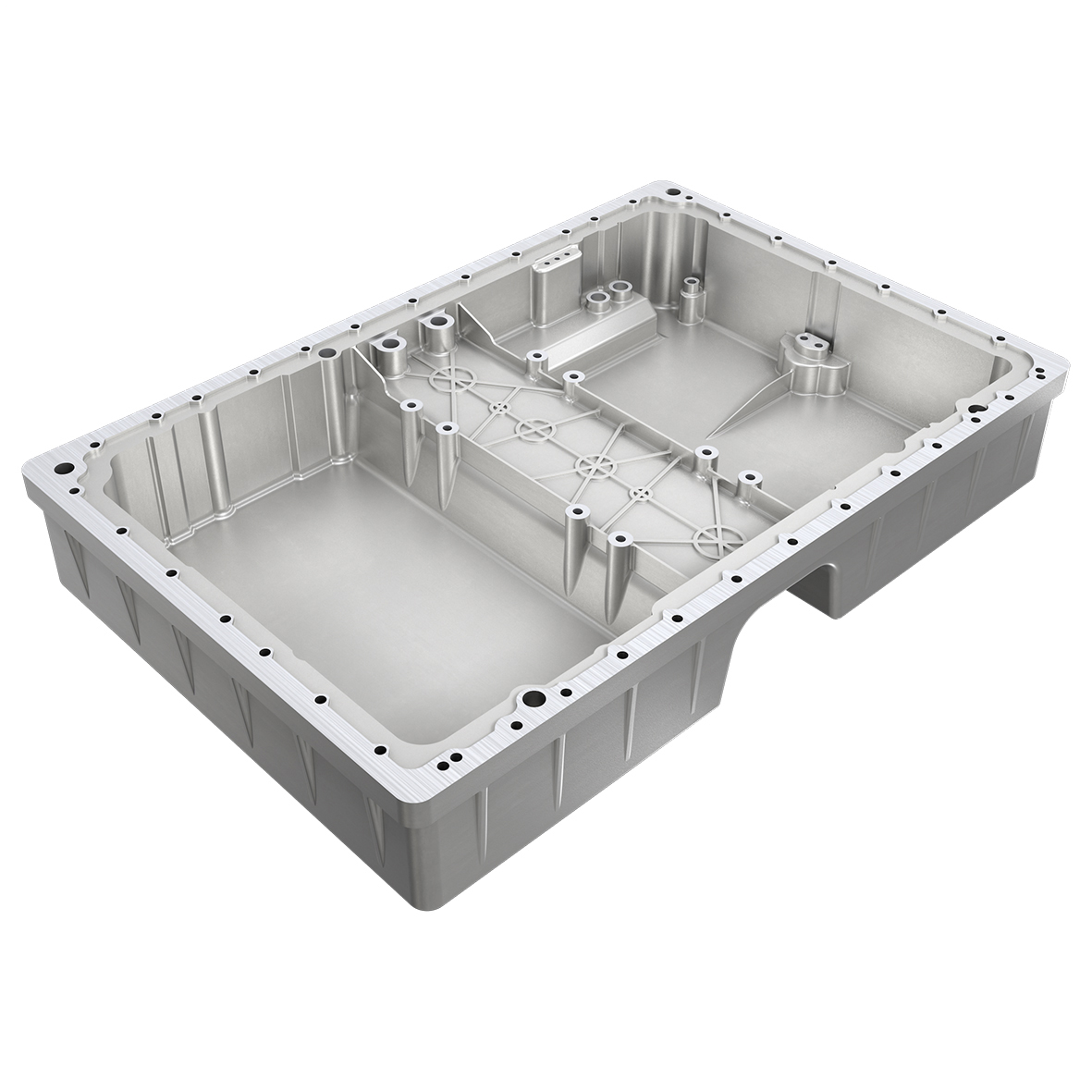

Furação da carcaça da bateria

Como as baterias estão substituindo o combustível como fonte de energia para veículos, a carcaça da bateria é um

componente integral do design do carro. Os requisitos de tamanho grande e peso leve tornam o alumínio uma

escolha natural para a fabricação desta peça. Mas, ao lidar com supercarros de alta tecnologia ou carros

esportivos, cada unidade de peso conta. É por isso que algumas montadoras optam pelo uso de plástico reforçado

com fibra de carbono (CFRP), que oferece menor peso, alta rigidez e menor condutividade térmica que o alumínio.

A ISCAR possui uma ampla gama de ferramentas especialmente projetadas para usinar alumínio e CFRP, que fornecem

soluções produtivas e econômicas para qualquer aplicação. Por exemplo, para os furos necessários, a linha de

furação com a cabeça intercambiável SUMOCHAM oferece uma variedade de geometrias adequadas para materiais

específicos. Para furar alumínio, as cabeças ICN são projetadas com uma aresta de corte afiada e uma face de

escoamento de cavaco polida. As cabeças ICG apresentam um divisor de cavacos para melhor a remoção de cavacos

quando trabalhando com balanços longos. Para furação CFRP, geometria ICF especial está disponível com

revestimento de diamante - esta cabeça de furação foi projetada para superar todas as falhas típicas de usinagem

CFRP, como delaminação

A indústria automotiva já começou a mudar a sua direção, caminhando em direção à nova era desafiadora da

produção de VEB.

O uso da tecnologia de ponta e soluções inovadoras da ISCAR manterá o fabricante de peças à frente da indústria

e o ajudará a se adaptar rapidamente às crescentes mudanças por um ambiente mais limpo, verde e saudável para

viver.